Silisiumskive: Den er vanskelig å produsere og har høyebarrierer. Denne artikkelen introduserer spesifikt produksjonsprosessen forsilisiumskive -teknologien, kostnadsanalyse for produksjon og hovedbarrierer.

Silisiumskive Produksjonsteknologi Prosess

Råmaterialet til silisiumskiver er kvarts, som ofte kalles sand, som kanutvinnes direkte i naturen. Produksjonsprosessen for skiven kan fullføres inoen få trinn. Rensing av deoksygenering, ekstraksjon av polykrystallinsk silisium, monokrystallinske silisiumstøtter (silisiumstenger), fatsliping,waferskjæring, waferpolering, gløding, testing, pakking og andre trinn.

Deoksidasjon og rensing: Råmaterialet fraproduksjonsanlegget for silisiumskive er kvartsmalm, og hovedråmaterialet tilkvartsmalm er silisiumdioksid (SiO2). For det første blir kvartsmalmen renset ved deoksygenering, hovedprosessene er sortering, magnetisk separasjon,flotasjon, høy temperatur avgassing og så videre. Fjern hovedsakelig deviktigste urenhetene i malmen, for eksempel jern, aluminium og andre urenheter.

Raffinering av polykrystallinsk silisium:Etter å ha fått relativt rent SiO2, gjennomgår det en kjemisk reaksjon for åprodusere monokrystallinsk silisium. Hovedreaksjonen er SiO2+CàSi+CO, ogkarbonmonoksid (CO) er en gass, som vil fordampe direkte etter at reaksjonen erfullført. Så det er bare silisiumkrystaller igjen. Silisiumet på dettetidspunktet er polykrystallinsk silisium, og det er rå silisium, og det er noenurenheter som jern, aluminium, karbon, bor, fosfor, kobber og andre elementer.For å filtrere ut overskytende urenheter må det urene silisiumet syltes.Vanlige syrer er saltsyre (HCl), svovelsyre (H2SO4), etc. Silisiuminnholdetetter syring er generelt over 99,7%. I sylting, selv om jern, aluminium ogandre elementer også er oppløst i syre og filtrert ut. Men silisium reagererogså med syre for å produsere SiHCl3 (triklorsilan) eller SiCl4(silisiumtetraklorid). Men disse to stoffene er begge gassformede, så etter beising har det opprinnelige jernet, aluminiumet og andre urenheter blitt oppløst i syren, men silisiumet har blitt gassformet. Til slutt reduseres gassformig SiHCl3 eller SiCl4 med høy renhet med hydrogen for å oppnå polysilisium med høy renhet, SiHCl3+H2àSi+3HCl, SICl4+2H2àSi+4HCl. På dette tidspunktet oppnås polysilisium for produksjon.

CZ (Straight Pull Method)

Czochralski (CZ) -metoden silisiumskiver brukeshovedsakelig i logikk og minnebrikker, og står for omtrent 95% av markedet;Czochralski -metoden oppsto først i 1918 da Czochralski trakk tynne filamenterfra smeltet metall, så det kalles også CZ -metoden. Dette er den vanligeteknologien for dyrking av monokrystallinsk silisium i dag. Hovedprosessen er åputte polykrystallinsk silisium i digelen, varme den for å smelte, deretterklemme et stykke enkeltkrystall silisiumfrøkrystall, suspendere den på digelenog sette den ene enden av smelten til den smelter når den trekkes rett, ogroter den sakte. Trekk opp. På denne måten vil grenseflaten mellom væsken ogdet faste stoffet gradvis kondensere for å danne en enkelt krystall. Siden heleprosessen kan sees på som en prosess for å replikere frøkrystallet, ersilisiumkrystallene som genereres enkeltkrystallsilisium. I tillegg utføreswaferdopingen også i prosessen med å trekke enkeltkrystallet, og det er vanligvis to typer flytende fasedoping og gassfasedoping. Flytende fase-doping refererer til doping av elementer av P-type eller N-type i digelen.I prosessen med å trekke enkeltkrystallet kan disse elementene trekkes direkte inn i silisiumstangen.

Diameterfat: Siden det er vanskelig å kontrollerediameteren på enkeltkrystall silisiumstenger i prosessen med å trekkeenkeltkrystaller, for å oppnå silisiumstenger med standard diameter, foreksempel 6 tommer, 8 tommer, 12 tommer og så videre. Etter at enkeltkrystalleter trukket, vil diameteren på silisiumstangen tumle, og overflaten på dentumlede silisiumstangen vil være glatt og størrelsesfeilen vil være mindre.

Skjæring og fasing: Etter at silisiumstangen er oppnådd,kuttes skiven, silisiumgutten plasseres på en fast skjæremaskin, og skjæringenutføres i henhold til det angitte skjæreprogrammet. På grunn av den lille tykkelsen på silisiumbrikken, er kanten på silisiumbrikken etter skjæringveldig skarp. Formålet med fasing er å danne en glatt kant. Den avfasedesilisiumbrikken har en lavere senterspenning, noe som gjør den sterkere, og deter ikke lett å bli ødelagt i fremtidig sponproduksjon.

Polering: Hovedformålet med polering er å gjøreoverflaten på skiven jevnere, jevnere uten skader, og å sikre jevnheten itykkelsen på hver skive.

Testpakke: Etter å ha fått den polerte silisiumskiven,er det nødvendig å teste de elektriske egenskapene til silisiumskiven, foreksempel resistivitet og andre parametere. De fleste silisiumskivefabrikker tilbyr epitaksialskive. Hvis epitaksialskiver er nødvendig, utføres epitaksialskivevekst. Hvis epitaxial wafers ikke er nødvendig, blir de pakket og sendt til andre epitaxial wafer fabrikker eller wafer fabs.

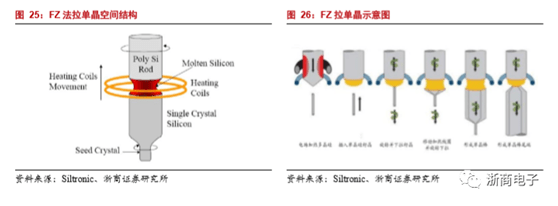

FZ(sonesmeltemetode)

Sonesmeltende (FZ) silisiumskiver brukes hovedsakelig i noenkraftbrikker, og står for omtrent 4% av markedet; silisiumskiver laget med FZ(sonesmelting) brukes hovedsakelig som kraftenheter. I tillegg er størrelsen på silisiumskiver hovedsakelig 8 tommer og 6 tommer. For tiden lages omtrent 15% av silisiumskivene ved sonesmelting. Sammenlignet med silisiumskiver laget avCZ -metoden, er det største trekket ved FZ -metoden at resistiviteten errelativt høy, renheten er høyere, og den tåler høyspenning. Enhetssilisiumskiver brukes sjelden i integrerte kretser.

Sonesmeltemetoden er delt inn i tre trinn for å lage monokrystallinskesilisiumstenger: oppvarming av det polykrystallinske silisium, kontakt medfrøkrystallet og rotering av enkeltkrystallet nedover. I et ovnkammer under etvakuum- eller inertgassmiljø brukes et elektrisk felt for å varmepolysilisiumstangen til polysilisiumet i det oppvarmede området smelter for ådanne en smeltet sone. Deretter brukes frøkrystallet til å kontakte smeltesonenog smelte. Til slutt, ved å flytte oppvarmingsposisjonen til det elektriskefeltet, beveges smeltesonen på polysilisiumet kontinuerlig oppover, mensfrøkrystallet sakte roteres og strekkes nedover for gradvis å danne en enkeltkrystall silisiumstang. Fordi digler ikke brukes i sonesmeltemetoden, unngåsmange forurensningskilder, og enkeltkrystallet ved bruk av sonesmeltende faradhar egenskapene til høy renhet.

Analyse av Produksjonskostnad for Silisiumskive

NyProduksjonskostnad for Silisiumskive av Energi

Kostnaden for fotovoltaiske silisiumskiverkan grovt deles inn i kostnaden for silisiummateriale, kostnaden forkrystallvekst og kostnadene ved skjæring. Blant dem er kostnaden forsilisiummateriale den viktigste kostnadskrevende delen, og står for omtrent 50%av den totale kostnaden. Siden monokrystallinsk silisium og polykrystallinsksilisium har forskjellige krav til krystallvekstprosessen, er den størstekostnadsforskjellen mellom monokrystallinske silisiumskiver ogpolykrystallinske silisiumskiver krystallvekstprosessen. I skjæringsprosessenkan produsenter av silisiumskiver øke mengden skiver som er kuttet ut for ådele kostnadene. Utstyr, elektrisitet, spesiell gass og lønnskostnader i ferdmed krystallvekst.

Monokrystallinsksilisiumproduksjonskostnad:Når det gjelder silisiumkostnad og skjæring, erforskjellen mellom monokrystallinsk silisium og polykrystallinsk silisium ikkeveldig stor. Krystallvekstlenken er den viktigste kostnadsforskjellen. Sett frakostnadsstrukturen for monokrystallinske silisiumskiver utgjør kostnaden forsilisiummateriale omtrent 50%, kostnaden for å trekke monokrystallinskesilisiumstenger står for omtrent 33% av den totale kostnaden, og kostnaden forskjæring står for omtrent 17% . I kostnadsstrukturen forenkeltkrystalltrekkerprosessen er digelkostnader og strømkostnader de viktigstekostnadskildene, og de to utgjør til sammen ca 45%. Den gjenværende kostnadendomineres av grafitt termisk felt og avskrivningskostnader. Når det gjelderkostnaden for digelen, vil kvartsdigelen for å trekke enkeltkrystallet sprekkeeller bryte etter høy temperatur, avkjøling og andre trinn, noe som gjør det umulig å bruke den igjen. I tillegg, siden trekking av enkeltkrystaller har høye krav til rensligheten av digelen, kan de brukte diglene ikke garantere rensligheten, og enkeltkrystallsilisiumet har høyere krav til kvaliteten på digelen. Derfor er digelen for å trekke enkeltkrystaller dyr og kan ikke gjenbrukes.

Produksjonskostnad for polykrystallinsk silisium: Deter ikke nødvendig å trekke enkeltkrystallet under produksjonsprosessen avpolykrystallinsk silisium, så kostnaden for krystallvekst er relativt lav.Kostnaden for krystallvekst utgjør bare 12% av den totale kostnaden.Hovedkostnaden er kostnaden for silisiummateriale, som utgjør omtrent 52% avden totale kostnaden. Den andre er kuttkostnaden, som står for omtrent 29% av dentotale kostnaden. Grafitt termisk felt står for den høyeste andelen avkostnaden for polysilisiumvekst og når 28%. Etterfulgt av digel, avskrivningerog strømkostnader, og står for henholdsvis 16,7%, 16,7% og 13,9%. Sidenpolykrystallinske silisiumskiver hovedsakelig brukes i fotovoltaiske produkterog gradvis blir erstattet av monokrystallinske silisiumskiver, er det ikke myerom for kostnadsreduksjon av polykrystallinske silisiumskiver.

Produksjonskostnaderfor Halvlederplater

Kostnadsstrukturen for halvleder silisiumskiver er merkomplisert: halvleder silisiumskiver har høyere krav når det gjelder renhet ogelektriske egenskaper enn nye silisiumskiver, så flere rensetrinn og tilførselav råvarer kreves i produksjonsprosessen, noe som resulterer i mer diversifisertetyper produksjonsråvarer. Derfor er andelen silisiumkostnader relativtredusert, men andelen produksjonskostnader vil relativt øke. På samme tid,sammenlignet med kostnaden for nye energisilisiumskiver, er det direktematerialet i halvleder silisiumskiver den viktigste driftskostnadskomponenten:for halvleder silisiumskiver er råvarekostnaden hovedkostnaden, og står foromtrent 47% av hovedvirksomhetskostnad. Den andre er produksjonskostnader, somutgjør omtrent 38,6%. I likhet med halvlederindustrien ersilisiumskiveindustrien en kapitalkrevende industri med høy etterspørsel etterinvesteringer i anleggsmidler, og høyere produksjonskostnader vil påløpe på grunn av avskrivninger på faste eiendeler som maskiner og utstyr. Til slutt utgjorde direkte lønnskostnader omtrent 14,4%.

Polysilicon er hovedkostnadskomponenten for råvarer:Blant råvarekostnadene ved produksjon av silisiumskive er polysilicon detviktigste råmaterialet, som står for omtrent 30,7%. Det andre eremballasjematerialer, som står for omtrent 17,0%. Siden halvledersilisiumskiver har høye krav til renslighet og vakuum, spesielt forsilisiumskiver, som er ekstremt lett oksidert, vil kravene til emballasje væremye høyere enn kravene til silisiumskiver med ny energi. Derfor, i kostnadsstrukturen,står emballasjematerialer for en relativt høy andel. Kvartsdigel står foromtrent 8,7% av råvarekostnadene. Kvartsdigler som brukes ved fremstilling avhalvleder silisiumskiver er også engangsdigler, men smeltedigelens fysiske ogtermiske egenskaper er mer krevende. Poleringsvæske, slipeskiver ogpoleringsputer står for 13,8% av totalen, og de brukes hovedsakelig ipoleringsprosessen av silisiumskiver.

Vann- og strømkostnader står foromtrent 15% av produksjonskostnadene: i produksjonskostnadene står de totalekostnadene for vann og elektrisitet for omtrent 15% av de totaleproduksjonskostnadene, hvorav elektrisitet koster omtrent 11,4%, ogvannkostnader omtrent 3,4% . Når det gjelder det tilsvarende beløpet, i henholdtil finansielle data fra 2018 fra Silicon Industry Group, tilsvarer de totalekostnadene for elektrisitet og vann kostnaden for emballasjematerialer, og stårfor omtrent halvparten av polysilisiummaterialene. Strømkostnaden er litthøyere enn kvartsdigelens med omtrent 20%.

Hovedbarrierer for silisiumskiveproduksjon

Silisiumskiver har relativt høye barrierer, spesielt forhalvlederskiver Det er fire hovedbarrierer: tekniske barrierer,sertifiseringsbarrierer, utstyrsbarrierer og kapitalbarrierer.

Tekniske barrierer: De tekniske indikatorene forsilisiumskiver er relativt store.I tillegg til den vanlige størrelsen,tykkelsen på den polerte skiven, etc., er det også forvrengning, resistivitetog krumning av silisiumskiven. For vanlige 300 mm silisiumskiver, på grunn avde høyere kravene til ensartethet av silisiumskiver i avanserteproduksjonsprosesser, sammenlignet med 200 mm skiver, flathet, vridning,krumning, overflatemetallrester og andre parametere er lagt til for å overvåke300 mm. Kvalitetskrav for silisium skiver. Når det gjelder renhet, kreveravanserte silisiumskiver rundt 9N (99.9999999%) -11N (99.999999999%), som erden viktigste tekniske barrieren for silisiumskiveleverandører. Silisiumskiveer et svært tilpasset produkt; renhet er den mest grunnleggende parameteren forsilisiumskive, og det er også den viktigste tekniske barrieren. I tillegg ersilisiumskiver ikke universelle produkter og kan ikke kopieres. Spesifikasjonene til store silisiumskiver i forskjellige støperier er helt forskjellige, og de forskjellige bruksområdene til forskjellige sluttprodukter vil også føre til helt andre krav og spesifikasjoner for silisiumskiver. Dette krever at silisiumskiveprodusenter designer og produserer forskjellige silisiumskiver i henhold til forskjellige sluttkundeprodukter, noe som øker vanskeligheten med silisiumskiveforsyning.

Sertifiseringsbarrierer: Chip -produksjonsbedrifter harstrenge krav til kvaliteten på forskjellige råvarer, og de er også veldigforsiktige med valg av leverandører. Det er høye barrierer for å komme inn pålisten over leverandører av brikkeproduserende selskaper. Vanligvis vilbrikkeproduserende selskaper kreve at silisiumskiveleverandører leverer noensilisiumskiver for prøveproduksjon, og de fleste av dem brukes til testskiver istedet for skive i masseproduksjon. Etter å ha bestått testskivene, vilmasseproduksjonsskiver prøveproduseres i små partier. Etter å ha bestått deninterne sertifiseringen, vil brikkeproduksjonsselskapet sende produktene tilnedstrøms kunder. Etter å ha oppnådd kundesertifisering, vil silisiumskiveleverandørenendelig være sertifisert. Signer kjøpekontrakten. Det tar lang tid førproduktene fra halvlederplatefirmaer kommer inn i leverandørkjeden tilbrikkeproduserende selskaper, og den korteste sertifiseringssyklusen for nye leverandører tar også 12-18 måneder. I tillegg er sertifiseringshindringene fra testskiver til masseproduserte skiver: For øyeblikket forblir de fleste innenlandske 12-tommers skivene på tilbudet av testskiver, men sertifiseringsprosedyrene for testskiver og sertifiseringsprosedyrene for masseproduserte skiver er helt forskjellige Sertifiseringen for masseproduserte silisiumskiver Standardene er strengere. Siden testsilisiumet ikke produserer flis, trenger det bare å bli sertifisert av støperiet selv, og trenger bare å være sertifisert på det nåværende produksjonsstedet. Men for masseproduserte silisiumskiver må den sertifiseres av den endelige fabless-kunden og må overvåkes i hvert trinn i hele produksjonsprosessen før den kan leveres i grupper. Under normale omstendigheter, for å opprettholde stabiliteten i silisiumskiveforsyningen og flisutbyttet. Når en skiveprodusent og en silisiumskiveleverandør har etablert et forsyningsforhold, vil de ikke lett bytte leverandør, og begge parter har etablert en tilbakemeldingsmekanisme for å dekke individuelle behov, og klebrigheten mellom silisiumskiveleverandører og kunder fortsetter å øke. Hvis en ny silisiumskiveprodusent slutter seg til leverandørene, må den gi tettere samarbeid og høyere skivekvalitet enn den opprinnelige leverandøren. Derfor, i silisiumbrikkeindustrien, har silisiumbrikkleverandører og waferprodusenter større klebrighet, og det er vanskeligere for nye leverandører å bryte klebrigheten.

Utstyrsbarrierer:Kjerneutstyret for produksjon av silisiumskiver er en enkelt krystallovn, somkan beskrives som "litografimaskinen" i silisiumskiver.Enkeltkrystallovnene til internasjonale vanlige produsenter av silisiumskive eralle produsert av seg selv. For eksempel er enkeltkrystallovnene til Shin-Etsuog SUMCO uavhengig designet og produsert av selskapet eller gjennom etdatterselskap, som ikke kan kjøpes av andre silisiumskiveprodusenter. Andrestore silisiumskiveprodusenter har sine egne uavhengigeenkeltkrystallovnleverandører og har signert strenge konfidensialitetsavtaler.Derforkan eksterne silisiumskiveprodusenter ikke kjøpe eller bare kjøpe vanligeenkeltkrystallovner.For høyspesifikke

enkeltkrystallovnerIkke tilgjengelig. Derfor er utstyrsbarrieren også grunnen til at innenlandskeprodusenter ikke kan gå inn i de vanlige leverandørene av silisiumskiver iverden.

Økonomiske barrierer: Produksjonsprosessen forhalvleder silisiumskiver er komplisert, og det er nødvendig å kjøpe avansert ogdyrt produksjonsutstyr, samt å konstant modifisere og feilsøke i henhold tilkundenes forskjellige behov. På grunn av de høye faste kostnadene, for eksempelavskrivninger på utstyr, har endringer i etterspørselen nedstrøms en størreinnvirkning på kapasitetsutnyttelsesgraden til silisiumskivefirmaer, og hardermed større innvirkning på overskuddet til silisiumskiveproduserendeselskaper. Spesielt har selskaper som er nye i silisiumskiveindustrien nestenalltid vært tapt før de nådde omfanget av forsendelser, og har høye krav tilkapitalbarrierer. I tillegg, siden wafer fab har en lang sertifiseringssyklusfor silisiumskiver, krever det kontinuerlige investeringer avsilisiumskiveprodusenter i denne perioden, og det kreves også en stor mengdekapital.